Машины для формования целлюлозы

О КОМПАНИИ TRIDAS TECHNOLOGY

TRIDAS Technology — это специализированный производитель оборудования для формовки волокон и линий для формования целлюлозы. Мы проектируем, строим и устанавливаем полные производственные линии для упаковки из формованных волокон и термоформования на основе волокон, часто как привлекательную альтернативу пластиковым изделиям, изготовленным на машинах для литья под давлением или прессах для литья под давлением.

В составе TRIDAS Group — ведущего европейского производителя формованных волокон — мы объединяем более 20 лет производственного опыта с внутренним производством оборудования. Все технологии, которые мы поставляем, были протестированы и оптимизированы на наших собственных многосменных производствах, что обеспечивает высокую надежность, стабильную производительность и низкие эксплуатационные расходы.

Наши инженерные и проектные команды разрабатывают как машины, так и комплект производственных инструментов. Мы используем проверенные европейские компоненты и изготавливаем все части, контактирующие с материалом, из нержавеющей стали. Это обеспечивает надежное оборудование с низкими затратами на обслуживание и долгим сроком службы.

В настоящее время TRIDAS эксплуатирует более 25 полностью автоматизированных линий формованных волокон на трех заводах (22 000 м²) и поставляет оборудование TRIDAS Technology клиентам по всему миру — включая производителей, которые расширяют производство с традиционного пластикового литья под давлением на линии производства на основе волокон, а также бумажные фабрики и переработчиков целлюлозы.

ПОЧЕМУ СТОИТ ИНВЕСТИРОВАТЬ В ТЕХНОЛОГИЮ ФОРМОВАННЫХ ВОЛОКОН?

Владельцы брендов и производители находятся под давлением, чтобы заменить упаковку из пластика, EPS и пеноматериалов на устойчивые альтернативы на основе волокон. Регулирующие органы и ритейлеры всё чаще отдают предпочтение упаковке на основе волокон, которая вписывается в концепцию циркулярной экономики и снижает зависимость от пластика.

Линии TRIDAS Technology перерабатывают первичную целлюлозу или переработанную бумагу в высокоэффективные изделия из формованных волокон. Материал основан на возобновляемых ресурсах, на 100% пригоден для переработки и биоразлагаем, а также может использоваться в существующих потоках переработки бумаги.

Для производителей это приносит очевидные бизнес-преимущества:

- Инвестиции, защищённые на будущее – упаковка из формованных волокон соответствует текущим и будущим требованиям по устойчивому развитию и упаковке и помогает постепенно заменять отдельные изделия, производимые на прессах для литья под давлением.

- Надёжное снабжение сырьём – целлюлоза и переработанная бумага доступны по всему миру у нескольких поставщиков.

- Конкурентоспособная совокупная стоимость владения (TCO) – эффективное использование материалов, высокая автоматизация и компактные, штабелируемые изделия позволяют контролировать затраты на производство и логистику.

- Укрепление устойчивости – значительно более низкие выбросы CO₂ и NOx по сравнению со многими ископаемыми материалами и обычными пластиковыми изделиями.

С помощью линий по производству формованных волокон TRIDAS Technology вы превращаете этот спрос на рынке в прибыльный промышленный процесс – без полной зависимости от литья пластика под давлением.

ВЫСОКОАВТОМАТИЗИРОВАННЫЕ

ЛИНИИ

МАСШТАБИРУЕМАЯ, МОДУЛЬНАЯ

КОНФИГУРАЦИЯ

ДОКАЗАННАЯ НАДЁЖНОСТЬ

ПРИ МНОГОСМЕННОЙ РАБОТЕ

ЕВРОПЕЙСКИЕ КОМПОНЕНТЫ

И СЕРВИС

КОНКУРЕНТОСПОСОБНАЯ ОБЩАЯ

СТОИМОСТЬ ВЛАДЕНИЯ (TCO)

РАЗРАБОТАНО ДЛЯ ЗАМЕНЫ

ЛИТЬЯ ПОД ДАВЛЕНИЕМ

100% ПЕРЕРАБАТЫВАЕМЫЙ

И БИОРАЗЛАГАЕМЫЙ

НИЗКИЕ ЭМИССИИ CO₂ И NOx

ПОДХОДИТ ДЛЯ

КРУГОВОЙ ЭКОНОМИКИ

О НАШИХ ПРОИЗВОДСТВЕННЫХ ЛИНИЯХ

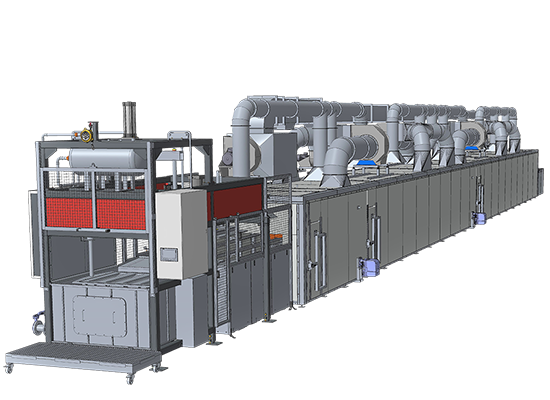

TRIDAS Technology разрабатывает и производит полные производственные линии для упаковки из формованных волокон и термоформования на основе целлюлозы. Наше оборудование охватывает весь производственный процесс:

- Подготовка целлюлозы и управление материалом

- Секция формования / термоформования

- Сушка, горячее прессование и пост-прессование

- Обрезка и отделка

- Центральная система управления и автоматизация

Каждая линия поставляется как модульное, полностью интегрированное решение, которое может быть адаптировано к ассортименту вашей продукции, требованиям по производственной мощности и планировке помещения. Мы интегрируем энергоэффективные системы сушки, интеллектуальное управление и удалённую диагностику для достижения высокого OEE, минимального времени простоя и стабильного качества – независимо от того, работают ли линии рядом с существующими машинами для литья под давлением или как автономное производство на основе волокон.

Наши машины для формованных волокон изготовлены из европейских компонентов, с полной документацией и сервисной поддержкой. Все части, контактирующие с водой или целлюлозой, выполнены из нержавеющей стали для долгого срока службы и лёгкой очистки.

В зависимости от толщины стенок, качества поверхности и целевого применения, мы предлагаем три основные технологические платформы:

- Линии промышленного формования целлюлозы (DRY PRESS) – для прочной промышленной упаковки и технических деталей

- Линии термоформования бумаги (HOT PRESS) – для высокоточных лотков с премиальной поверхностью

- Линии производства посуды – для бумажных тарелок и крышек для стаканов, которые заменяют существующие пластиковые изделия.

ПРОМЫШЛЕННАЯ ЛИНИЯ ФОРМОВАНИЯ ЦЕЛЛЮЛОЗЫ CL660 / CL1150

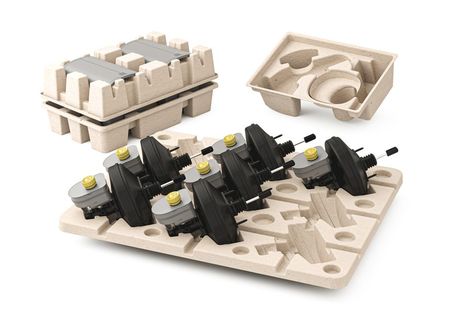

Серия CL — это промышленная линия формования целлюлозы повышенной прочности для защитной упаковки из формованных волокон. Она разработана для производителей, которым требуется надежное производство больших объёмов деталей для мебели, стальных компонентов, машинных деталей, двигателей, электроники и сельскохозяйственной продукции — включая применения, где EPS, пеноматериалы или пластиковые детали с машин литья под давлением заменяются волокнами.

Линия в основном перерабатывает различные виды переработанной бумаги, такие как картон, газеты и туалетная бумага, и также может работать с целлюлозой из сельскохозяйственных остатков (например, хмель, кукуруза, зерновые).

В секции формования фибриллированная и очищенная целлюлоза всасывается на формы. Влажные изделия передаются на сушильный конвейер, а затем укладываются на поддоны. Там, где требуется более высокое качество поверхности, изделия могут быть повторно спрессованы и обрезаны на дополнительной станции.

Платформа CL предлагает:

- Прочный механический дизайн для многосменной работы

- Гибкое оснащение для различных размеров и геометрии изделий

- Экономичное производство промышленной упаковки из формованных волокон, способное заменить EPS, термоформованный пластик и изделия литья под давлением

| Максимальный размер изделия | 1200 x 1000 мм |

| Толщина стенки | 1–7 мм |

| Производственная мощность | до 250 кг/ч (до 23 млн изделий в год) |

| Потребление мощности | 100–180 кВч |

| Потребление природного газа | 25–55 м3/ч |

| Потребление воды | 150–500 л/ч |

| Минимально необходимая площадь | 750 м2 |

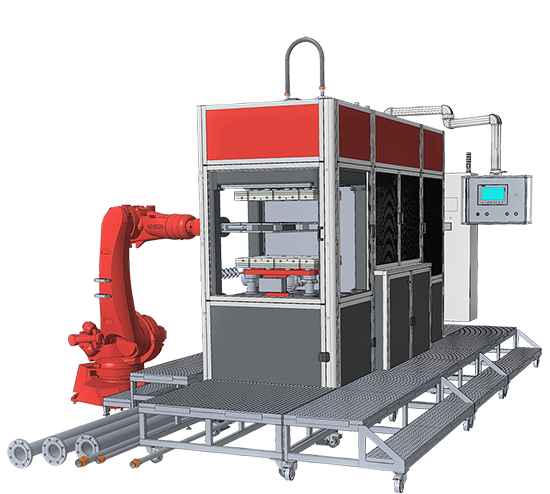

ЛИНИЯ ТЕРМОФОРМОВАНИЯ ЦЕЛЛЮЛОЗЫ KP750

KP750 — это линия термоформования целлюлозы для высокоточных лотков и компонентов из формованных волокон. Она идеально подходит там, где требуются тонкие стенки, сложные формы и премиальное качество поверхности.

Линия использует очищенную целлюлозу на основе чистой массы, тестлайнера, крафтлайнера или туалетной бумаги. Сначала масса формуется на матрице, а затем переносится в комбинированные сушильные и горячепрессовые матрицы. Этот процесс обеспечивает:

- гладкие, без пыли поверхности

- точные размерные допуски

- четкие детали и аккуратные края

Типичные применения включают лотки из формованных волокон для премиальной электроники, косметики, автомобильных компонентов и технических деталей – сегмент, хорошо знакомый с классическим литьём пластика под давлением.

Линия термоформования KP750 поставляется как полностью интегрированная система, включая подготовку целлюлозы и 4–12 блоков KP750. Эта модульная концепция позволяет начать с меньшей мощности и увеличивать её позже или сразу установить полную высокопроизводительную линию.

| Максимальный размер изделия | 600 x 500 мм |

| Толщина стенки | 0,4–1,5 мм |

| Мин. количество машин | 4 x KP750 |

| Макс. количество машин | 12 x KP750 |

| Производственная мощность KP750 | 13 кг/ч (до 6 млн изделий в год) |

| Макс. производственная мощность | 155 кг/ч (до 72 млн изделий в год) |

| Потребление мощности | 60–80 кВч 1 x KP750 700–950 кВч 12 x KP750 |

| Потребление воды | от 130 до 400 л/ч |

| Минимально необходимая площадь | 300 м2 |

ЛИНИЯ ПРОИЗВОДСТВА ПОСУДЫ KP DUO930

KP DUO930 — это высокоскоростная линия производства посуды для тарелок из волокон и бумажных крышек для стаканов, которые заменяют пластиковые изделия, обычно производимые на машинах для литья под давлением.

Линия работает на первичной пищевой целлюлозе, такой как багасса, бамбук, эвкалипт, мягкая или твердая древесная целлюлоза. Фибриллированная и рафинированная масса формуется на матрице, затем переносится в сушильные и горячепрессовые матрицы, а при необходимости изделия обрезаются. Для крышек стаканов отверстия для питья пробиваются на последнем этапе.

Платформа KP DUO930 предлагает:

- высокую производительность на компактной площади

- стабильные условия процесса для постоянного качества крышек и тарелок

- интегрированную обрезку и отделку – готовые к упаковке изделия прямо с линии

Полная линия производства посуды включает подготовку целлюлозы и 4–8 термоформовочных блоков KP930, что делает её подходящей как для региональных производителей, так и для крупных международных групп, желающих перевести производство крышек и тарелок с пластика на изделия из волокон.

| Максимальный размер изделия | 850 x 850 мм |

| Толщина стенки | 0,4–1,0 мм |

| Минимальное количество машин | 4 x KP930 |

| Максимальное количество машин | 8 x KP930 |

| Производственная мощность KP930 | 21 кг/ч (до 45 млн крышек для стаканчиков или 8,5 млн тарелок в год) |

| Максимальная производственная мощность | 168 кг/ч (до 360 млн крышек для стаканчиков или 68 млн тарелок в год) |

| Потребление мощности | 90–120 кВч - 1 x KP930 700–1000 кВч - 8 x KP930 |

| Потребление воды | от 210 до 450 л/ч |

| Минимально необходимая площадь | 500 м2 |

ПАТЕНТЫ – КРЫШКИ

С 2013 года TRIDAS владеет европейскими регистрациями дизайна для бумажных крышек для горячих напитков (с отверстиями для питья) RCD 002254581-0001 и для бумажных крышек для соломинок RCD 002254581-0002. Клиенты, приобретающие нашу линию производства бумажных крышек для стаканов и оснастку, получают лицензию на производство этих крышек до установленной мощности, предлагая сертифицированную альтернативу пластиковым крышкам на основе волокон.

КОНТАКТЫ