Maşină modelare pastă hârtie

INFORMAŢII DESPRE COMPANIE

Compania TRIDAS se numără printre principalii producători europeni de fibră modelată. În prezent, gestionăm trei unităţi de producţie, care acoperă o suprafaţă totală de 22.000 m2. Din 2018, dispunem de 9 linii de producţie complet automatizate datorită cărora putem înregistra un nivel ridicat de productivitate şi o variabilitate crescută a producţiei. Procesul de producţie este monitorizat de Departamentul de Control al Calităţii în conformitate cu certificările ISO 9001, ISO 14001 şi ISO 45001. Avantajul nostru este că dispunem de propriul departament de proiectare şi tehnologie, care este implicat în dezvoltarea produselor finale şi a matriţelor pentru producţie. Progresul înregistrat în domeniu, tehnologiile moderne de producţie, precum şi numeroasele noastre depozite garantează faptul că le putem oferi clienţilor noştri servicii flexibile şi de calitate superioară. În ceea ce priveşte creşterea productivităţii şi cerinţele de calitate, în 2009, Departamentul de Dezvoltare a fost extins pentru a include o divizie a propriilor noastre linii de producţie. Începând din 2010, toate tehnologiile de producţie utilizate în compania noastră au fost proiectate şi fabricate de noi. Combinarea progreselor noastre realizate în materie de dezvoltare şi fabricare presupune îmbunătăţirea semnificativă a proceselor de producţie, determinând fiabilitatea pe termen lung a liniilor noastre de producţie. În 2019 am implementat tehnologia TRIDAS – o divizie nouă de producţie şi vânzări pentru liniile de producţie a fibrei modelate.

DE CE FIBRĂ MODELATĂ?

Creşterea consumului la nivel mondial are drept consecinţă producţia sporită de ambalaje şi veselă de unică folosinţă. Fiecare persoană de pe planetă produce în medie 500 kg de deşeuri pe an, rezultând un total de 3,5 miliarde de tone de deşeuri pe an. Dintr-o perspectivă pe termen lung, acest lucru nu este sustenabil şi trebuie să începem să gestionăm toată producţia inplementând o economie circulară. Un aspect esenţial pentru dezvoltarea durabilă este faptul că materialele utilizate sunt separate în două fluxuri de circulaţie independente, gestionate printr-o logică diferită. Primul operează cu materiale de natură organică, care sunt uşor degradabile şi a căror reintroducere în biosferă nu reprezintă o problemă. Celălalt operează cu materiale sintetice. Una dintre posibilităţi este utilizarea fibrei modelate, care este fabricată din pastă brută pură (de lemn) sau deşeuri de hârtie reciclate şi este 100% reciclabilă. Prin utilizarea acesteia, cantitatea de deşeuri şi, prin urmare, impactul activităţilor noastre asupra mediului înconjurător sunt reduse prin scăderea nivelurilor de emisii de NOx şi COx.

Ambalajele din pastă modelată au fost utilizate de mai bine de 100 de ani. Primele referiri la fibre presate datează din 1903, când Martin Keyes din Maine, SUA, a început să fabrice planşete pentru produse de patiserie. Datorită capacităţii excelente a fibrei formate de a absorbi şocurile, în 1931, s-a născut ideea de a depozita şi de a transporta ouăle proaspete în ambalaje speciale confecţionate din fibră modelată. În anii 1990, acest ambalaj a început să fie utilizat în scop industrial şi datorită popularităţii designului. Avantajele incontestabile ale fibrei modelate sunt caracterul său reciclabil, durabilitatea şi degradabilitatea în sol.

PRODUSE CU RESURSE

REGENERABILE

100% RECICLABILE

BIODEGRADABILE

FORMĂ STABILĂ

AVANTAJOASE DIN

PUNCT DE VEDERE

ECONOMIC

ASIGURĂ PROTECŢIE IDEALĂ

REDUCEREA DEŞEURILOR

ŞOR DE STIVUIT

=SPAŢIU DE DEPOZITARE REDUS

POT FI IMPRIMATE SAU ETICHETATE

NEUTRE DIN PUNCT DE VEDERE ELECTRIC

PRODUSE FĂRĂ SUBSTANŢE TOXICE

MATERII PRIME

NEUTRE PENTRU

CO2 ŞI NOX

Informaţii despre liniile noastre de producţie

Liniile de producţie ale companiei TRIDAS reprezintă raportul ideal calitate/preţ. Tehnologiile noastre de producţie se bazează exclusiv pe componente europene. Din acest motiv, putem asigura calitatea serviciilor atât în perioada de garanţie, cât şi după finalizarea acesteia. În calitate de producător de origine cehă, garantăm respectarea standardelor europene privind calitatea şi siguranţa. Toată reţeaua de conducte de distribuţie şi toate componentele care intră în contact cu apa sau pasta sunt confecţionate în totalitate din oţel inoxidabil. Întreaga linie de producţie este furnizată ca o singură unitate, incluzând utilaje pentru pregătirea pastei, producţia cofrajelor şi finisaj ulterior, precum şi un sistem central de comandă.

Materialul de bază care intră în procesul de producţie a fibrei modelate este hârtia reciclată. Cu toate acestea, se pot utiliza orice alte materiale pe bază de pastă sau celuloză, cum ar fi carton, ziare, şerveţele, hârtie de scris, pastă brută de lemn sau paste provenită de la produse agricole. În funcţie de materialul de bază utilizat, grosimea pereţilor şi calitatea suprafeţei, împărţim tehnologiile de producţie între linia industrială, linia de termoformare şi linia de producţie a veselei.

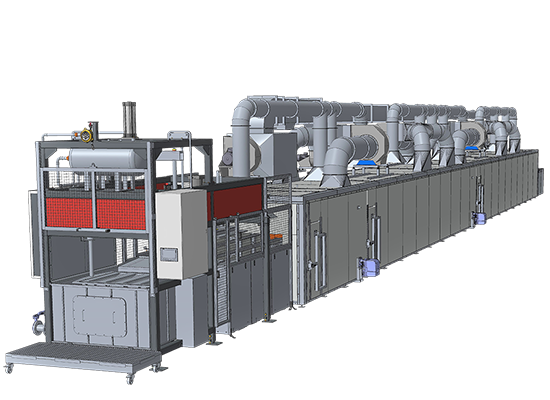

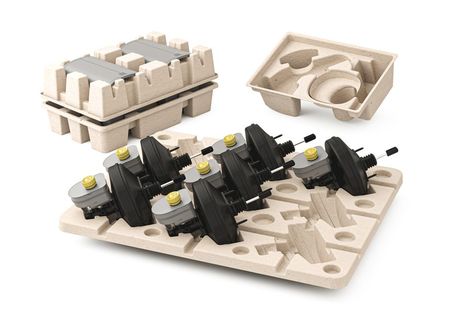

LINIA INDUSTRIALĂ CL660 sau CL1150

Această linie de producţie este concepută în special pentru producţia ambalajelor industriale, de exemplu, ambalaje pentru piese de mobilier, componente din oţel, componente de maşini, componente de motoare, componente electronice, utilaje agricole etc. Materialele de bază care intră în procesul de producţie sunt cartonul, ziarele sau şerveţelele reciclate, sau o combinaţie între acestea. De asemenea, se poate utiliza pastă provenită de la produse reziduale din agricultură, cum ar fi hamei, porumb, cereale, turbă etc. Procesul de producţie: hârtia fibrilată şi curăţată este aspirată în matriţă, apoi este transferată la banda de uscare. După uscare, produsul este aşezat pe paleţi. Pentru a obţine o calitate superioară a suprafeţei, produsul poate fi presat din nou şi decupat.

| Dimensiune max. produs | 1200 x 1000 mm |

| Grosime pereţi | 1–7 mm |

| Capacitate de producţie | până la 250 kg/h (până la 23 de milioane buc./an) |

| Consum de energie | 100–180 kWh |

| Consum de gaze naturale | 25–55 m3/h |

| Consum de apă | 150–500 l/h |

| Suprafaţă minimă necesară | 750 m2 |

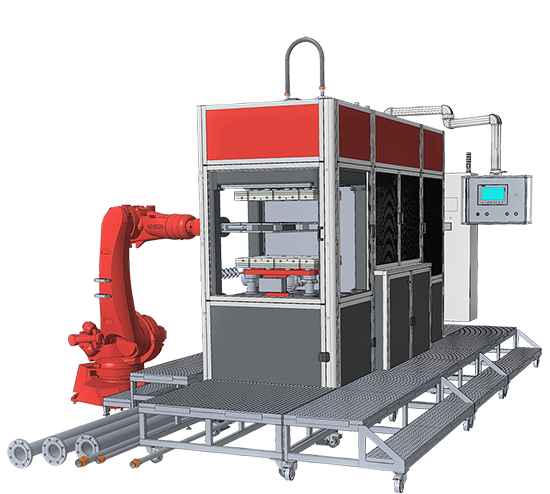

LINIA DE TERMOFORMARE A HÂRTIEI KP750

Această linie de producţie este concepută în special pentru fabricarea cofrajelor cu forme complexe sau dacă se pune accentul pe calitatea suprafeţei. În timpul procesului de producţie, cofrajele umede sunt presate la cald pentru a li se netezi suprafaţa. Acest cofraje sunt utilizate în special pentru componente electronice premium, industria cosmetică sau auto, pentru componente cu forme complexe sau de dimensiuni mici. Materialul de bază este în principiu pastă pură, testliner, kraftliner sau celuloză. Procesul de producţie: hârtia fibrilată şi mărunţită este aspirată în matriţa de formare. Apoi, este transportată la matriţa pentru uscare şi presare. Linia de producţie este furnizată ca o singură unitate, adică utilaj pentru pregătirea pastei plus 4 - 12 utilaje KP 750.

| Dimensiune max. produs | 600 x 500 mm |

| Grosime pereţi | 0.4–1.5 mm |

| Număr min. de utilaje | 4 x KP750 |

| Număr max. de utilaje | 12 x KP750 |

| Capacitate de producţie a KP750 | 13 kg/h (până la 6 mil. buc./an) |

| Capacitate max. de producţie | 155 kg/h (până la 72 mil. buc./an) |

| Consum de energie | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Consum de apă | Între 130 l/h şi 400 l/h |

| Suprafaţă minimă necesară | 300 m2 |

LINIA DE PRODUCŢIE A VESELEI DIN HÂRTIE KP DUO930

Această linie de producţie este concepută în special pentru fabricarea farfuriilor şi a capacelor pentru pahare din hârtie. În timpul procesului de producţie, farfuriile sau capacele umede sunt presate la cald pentru a li se netezi suprafaţa. Capacele şi farfuriile fabricate folosind această tehnologie sunt rezistente la apă şi le pot înlocui în totalitate pe cele din plastic. Deoarece aceste produse sunt concepute pentru a intra în contact direct cu alimentele, materialul de bază este întotdeauna pasta brută. Tipurile de pastă recomandate sunt cele obţinute din trestie de zahăr, bambus, eucalipt, lemn de esenţă moale şi lemn de esenţă tare. Procesul de producţie: pasta fibrilată şi mărunţită este aspirată în matriţa de formare. Apoi, este transportată la matriţa pentru uscare şi presare. Ultima etapă de producţie este decuparea marginilor şi efectuarea găurilor (în cazul capacelor din hârtie). Linia de producţie este furnizată ca o singură unitate, adică utilaj pentru pregătirea pastei plus 4 - 8 utilaje KP930.

| Dimensiune max. produs | 850 x 850 mm |

| Grosime pereţi | 0.4–1.0 mm |

| Număr minim de unităţi | 4 x KP930 |

| Număr maxim de unităţi | 8 x KP930 |

| Capacitate de producţie a KP930 | 21 kg/h (până la 45 mil. capace pentru pahare/an sau 8,5 mil. farfurii/an) |

| Capacitate maximă de producţie | 168 kg/h (până la 360 mil. capace pentru pahare/an sau 68 mil. farfurii/an) |

| Consum de energie | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Consum de apă | Între 210 l/h şi 450 l/h |

| Suprafaţă minimă necesară | 500 m2 |

Din 2013, compania TRIDAS este titulară de brevete europene aferente capacelor din hârtie pentru paharele destinate băuturilor fierbinţi (cu orificii de băut) RCD 002254581-0001 şi capacelor cu orificiu pentru paie de băut RCD 002254581-0002. Atunci când achiziţionează linia noastră de producţie şi matriţe pentru fabricarea acestor capace, cumpărătorului i se va oferi o licenţă pentru fabricarea cantităţii maxime posibile de capace din hârtie, pe măsura tehnologiei de producţie dobândite.

CONTACT