Støpemaskiner til papirmasse

OM TRIDAS TECHNOLOGY

TRIDAS Technology er en spesialisert produsent av maskiner for formet fiber og linjer for pulpforming. Vi designer, bygger og installerer komplette produksjonslinjer for formet fiberemballasje og fiberbasert termoforming, ofte som et attraktivt alternativ til plastdeler laget på en sprøytestøpemaskin eller sprøytestøpepresse.

Som en del av TRIDAS Group – Europas ledende produsent av formet fiber – kombinerer vi mer enn 20 års produksjonserfaring med intern maskinbygging. All teknologi vi leverer er testet og optimalisert i våre egne fler-skiftsoperasjoner, noe som sikrer høy pålitelighet, stabil produksjon og lave driftskostnader.

Våre ingeniør- og designteam utvikler både maskinene og produksjonsverktøyene. Vi bruker pålitelige europeiske komponenter og produserer alle deler som er i kontakt med materialet i rustfritt stål. Dette resulterer i robuste, lite vedlikeholdskrevende maskiner med lang levetid.

I dag driver TRIDAS mer enn 25 fullt automatiserte formet fiber-linjer i tre fabrikker (22.000 m²) og leverer TRIDAS Technology-utstyr til kunder over hele verden – inkludert produsenter som utvider fra tradisjonell plastinjeksjonsstøping til fiberbaserte produksjonslinjer, samt papirfabrikker og pulp-konvertere.

HVORFOR INVESTERE I FORMET FIBERTEKNOLOGI?

Merkeeiere og omformere er under press for å erstatte plast, EPS og skumpakking med bærekraftige, fiberbaserte alternativer. Regelverk og forhandlere favoriserer i økende grad fiberbasert emballasje som passer inn i en sirkulær økonomi og reduserer avhengigheten av plast.

TRIDAS Technology-linjer bearbeider ny pulp eller resirkulert papir til høyytelsesprodukter av formet fiber. Materialet er basert på fornybare ressurser, er 100 % resirkulerbart og biologisk nedbrytbart, og kan inngå i eksisterende papirsirkulasjonsstrømmer.

For produsenter gir dette klare forretningsfordeler:

- Fremtidssikker investering – emballasje av formet fiber støtter gjeldende og kommende bærekrafts- og emballasjeforskrifter og hjelper deg gradvis med å erstatte utvalgte produkter fra sprøytestøpemaskiner.

- Sikker råvareforsyning – pulp og resirkulert papir er tilgjengelig globalt fra flere leverandører.

- Konkurransedyktig totalkostnad (TCO) – effektiv materialbruk, høy grad av automatisering og kompakte, stablebare produkter holder produksjons- og logistikkostnader under kontroll.

- Styrket bærekraftshistorie – betydelig lavere CO₂- og NOx-utslipp sammenlignet med mange fossile materialer og konvensjonelle plastdeler.

Med TRIDAS Technology produksjonslinjer for formet fiber kan du omdanne denne markedsbehovet til en lønnende industriell prosess – uten å være helt avhengig av plastinjeksjonsstøping.

HØYT AUTOMATISERTE LINJER

SKALERBAR, MODULÆR OPPSETT

DOKUMENTERT PÅLITELIGHET

I FLERSKIFTSDRIFT

EUROPÆISKE KOMPONENTER

OG SERVICE

KONKURRANSDYKTIG TOTALKOSTNAD

FOR EIERSKAP (TCO)

DESIGNET FOR Å ERSTATTE

INJEKSJONSTØPING

100 % GJENBRUKSBAR

OG BIONEDBRYTBAR

LAVE CO₂- OG NOx-UTSLIPP

PASSER FOR SIRKULÆR

ØKONOMI

OM VÅRE PRODUKSJONSLINJER

TRIDAS Technology utvikler og produserer komplette produksjonslinjer for formet fiberemballasje og pulp-termoforming. Vårt utstyr dekker hele prosesskjeden:

- Forberedelse av pulp og lagerhåndtering

- Formings-/termoformingseksjon

- Tørking, varmpressing og etterpressing

- Trimning og etterbehandling

- Sentralt kontrollsystem og automatisering

Hver linje leveres som en modulær, fullstendig integrert løsning som kan tilpasses ditt produktsortiment, kapasitetsbehov og bygningens layout. Vi integrerer energieffektive tørkesystemer, smarte styringer og fjernovervåking for å oppnå høy OEE, lav nedetid og jevn kvalitet – enten linjene går parallelt med eksisterende sprøytestøpemaskiner eller som frittstående produksjon basert på fiber.

Våre maskiner for formet fiber bygges med europeiske komponenter, med full dokumentasjon og service støtte. Alle deler som kommer i kontakt med vann eller pulp er laget av rustfritt stål for lang levetid og enkel rengjøring.

Avhengig av veggtykkelse, overflatekvalitet og målrettet anvendelse tilbyr vi tre hovedteknologiplattformer:

- Industrielle pulpvormlinjer (DRY PRESS) – for robuste industrielle emballasjer og tekniske deler

- Pulp-termoforminglinjer (HOT PRESS) – for høy-presisjons brett med premium overflate

- Produktlinjer for servise – for papirboller og kopplokk som erstatter eksisterende plastprodukter.

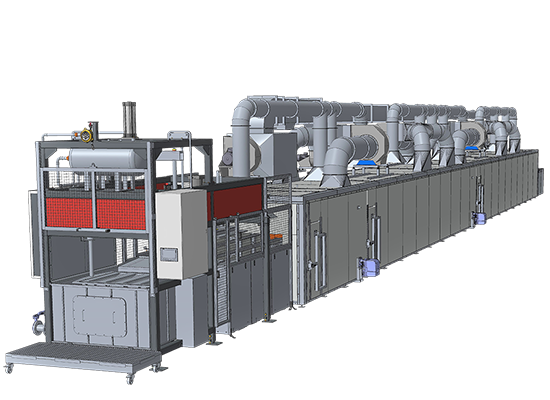

INDUSTRIELL PULPVORMLINJE CL660 / CL1150

CL-serien er en tung industripulpvormlinje for beskyttende emballasje av formet fiber. Den er designet for omformere som trenger pålitelig, storvolumsproduksjon av deler til møbler, stålkonstruksjoner, maskindeler, motorer, elektronikk og landbruksprodukter – inkludert applikasjoner der EPS, skummateriale eller plastdeler fra en sprøytestøpemaskin erstattes med fiber.

Linja behandler hovedsakelig resirkulerte papirtyper som kartong, aviser og tissue, og kan også håndtere pulp fra landbruksrester (f.eks. humle, mais, korn).

I formingsseksjonen suges fibrillert og renset pulp på malene. De våte produktene overføres til et tørkebelte og stables deretter på paller. Der høyere overflatekvalitet kreves, kan produktene presses på nytt og trimmes i en ekstra stasjon.

CL-plattformen tilbyr:

- robust mekanisk design for fler-skifts drift

- fleksible verktøy for forskjellige produktstørrelser og geometrier

- kostnadseffektiv produksjon av industriell emballasje i formet fiber som kan erstatte EPS, termoformet plast og sprøytestøpte deler

| Maks. produktstørrelse | 1200 x 1000 mm |

| Veggtykkelse | 1–7 mm |

| Produksjonskapasitet | opp til 250 kg/t (opp til 23 mill. emb./år) |

| Strømforbruk | 100–180 kWh |

| Forbruk av naturgass | 25–55 m3/t |

| Vannforbruk | 150–500 l/t |

| Min. nødvendig område | 750 m2 |

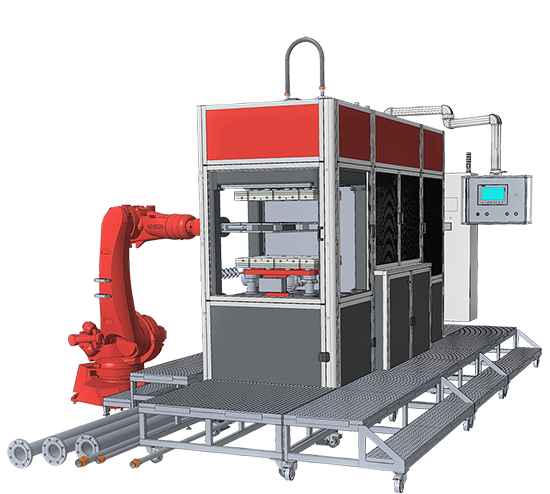

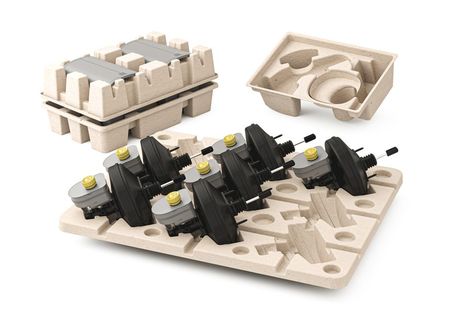

PULP-TERMOFORMINGSLINJE KP750

KP750 er en pulp-termoformingslinje for høypresisjons brett og komponenter av formet fiber. Den er ideell der tynne vegger, komplekse former og premium overflatekvalitet er påkrevd.

Linja bruker raffinert materiale basert på ren pulp, testliner, kraftliner eller tissue. Materialet formes først på en formmal og overføres deretter til kombinerte tørke- og varmpressmaller. Denne prosessen gir:

- glatte, støvfrie overflater

- stramme dimensjonstoleranser

- skarpe detaljer og rene kanter

Typiske bruksområder inkluderer brett av formet fiber for premium elektronikk, kosmetikk, bildeler og tekniske komponenter – segmenter som også kjenner godt til tradisjonell plastinjeksjonsstøping.

KP750-termoformingslinjen leveres som et fullt integrert system, inkludert pulpforberedelse og 4 til 12 KP750-enheter. Dette modulære konseptet gjør det mulig å starte med lavere kapasitet og skalere opp senere, eller installere en full høyvolumslinje fra dag én.

| Maks. produktstørrelse | 600 x 500 mm |

| Veggtykkelse | 0.4–1.5 mm |

| Min. antall maskiner | 4 x KP750 |

| Maks. antall maskiner | 12 x KP750 |

| Produksjonskapasitet for KP750 | 13 kg/t (opp til 6 mill. emb./år) |

| Maks. produksjonskapasitet | 155 kg/t (opp til 72 mill. emb./year) |

| Strømforbruk | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Vannforbruk | 130 l/t til 400 l/t |

| Min. nødvendig område | 300 m2 |

PRODUKSJONSLINJE FOR SERVISE KP DUO930

KP DUO930 er en høyhastighets produksjonslinje for servise for fiberbaserte tallerkener og papirkopplokk som erstatter plastprodukter som normalt produseres på sprøytestøpemaskiner.

Linja bruker ny, matvaregodkjent pulp som bagasse, bambus, eukalyptus og nåle- eller løvtrepulp. Fibrillert og raffinert pulp formes på malen, overføres til tørke- og varmpressmaller og trimmes om nødvendig. For kopplokk stanses drikkehullene i siste trinn.

KP DUO930-plattformen tilbyr:

- høy produksjon på et kompakt areal

- stabile prosessforhold for konsistent kvalitet på lokk og tallerkener

- integrert trimning og etterbehandling – produkter klare til pakking direkte fra linjen

Den komplette serviselinja inkluderer pulpforberedelse og 4 til 8 KP930-termoforming-enheter, noe som gjør den egnet både for regionale produsenter og store internasjonale grupper som ønsker å overføre kopplokk og tallerkener fra plast til fiberbasert servise.

| Maks. produktstørrelse | 850 x 850 mm |

| Veggtykkelse | 0.4–1.0 mm |

| Min. antall enheter | 4 x KP930 |

| Maks. antall enheter | 8 x KP930 |

| Produksjonskapasitet for KP930 | 21 kg/t (opp til 45 mill. lokk/år eller 8,5 mill. tallerkener/år) |

| Maks. produksjonskapasitet | 168 kg/t (opp til 360 mill. lokk/år eller 68 mill. tallerkener/år) |

| Strømforbruk | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Vannforbruk | 210 l/t til 450 l/t |

| Min. nødvendig område | 500 m2 |

PATENTER – LOKK

Siden 2013 har TRIDAS hatt europeiske designregistreringer for papplokk til varme drikker (med drikkehull) RCD 002254581-0001 og for papplokk til sugerør RCD 002254581-0002. Kunder som kjøper vår produksjonslinje for papplokk og tilhørende verktøy får en lisens til å produsere disse lokkene opp til installert kapasitet, og tilbyr et sertifisert fiberbasert alternativ til konvensjonelle plastlokk.

KONTAKTINFORMASJON