PAPER PULP MOLDING MACHINES

ÜBER DIE TRIDAS-TECHNOLOGIE

TRIDAS Technology ist ein spezialisierter Hersteller von Maschinen für geformte Fasern und Anlagen zur Faserformung. Wir entwerfen, bauen und installieren komplette Produktionslinien für geformte Faserverpackungen und faserbasierte Thermoformung, oft als attraktive Alternative zu Kunststoffteilen, die auf einer Spritzgussmaschine oder Spritzgießpresse hergestellt werden.

Als Teil der TRIDAS Gruppe – führender europäischer Hersteller von geformten Fasern – verbinden wir mehr als 20 Jahre Produktionserfahrung mit eigenem Maschinenbau. Alle von uns gelieferten Technologien wurden in unseren eigenen Mehrschichtbetrieben getestet und optimiert, was hohe Zuverlässigkeit, stabile Leistung und niedrige Betriebskosten gewährleistet.

Unsere Engineering- und Designteams entwickeln sowohl die Maschinen als auch das Produktionswerkzeugset. Wir verwenden bewährte europäische Komponenten und fertigen alle Teile, die mit dem Produkt in Kontakt kommen, aus Edelstahl. Dies führt zu robusten, wartungsarmen Anlagen mit langer Lebensdauer.

Heute betreibt TRIDAS mehr als 25 vollautomatisierte Produktionslinien für geformte Fasern in drei Werken (22.000 m²) und liefert TRIDAS Technology Anlagen weltweit an Kunden – einschließlich Hersteller, die von traditionellem Kunststoffspritzguss auf faserbasierte Produktionslinien sowie Papierfabriken und Zellstoffverarbeiter umstellen.

WARUM IN DIE TECHNOLOGIE DER GEFORMTEN FASERN INVESTIEREN?

Markeninhaber und Verarbeiter stehen unter Druck, Kunststoff-, EPS- und Schaumverpackungen durch nachhaltige, faserbasierte Alternativen zu ersetzen. Vorschriften und Einzelhändler bevorzugen zunehmend faserbasierte Verpackungen, die in eine Kreislaufwirtschaft passen und die Abhängigkeit von Kunststoffen verringern.

TRIDAS Technology-Linien verarbeiten Frischfaser oder Altpapier zu Hochleistungsprodukten aus geformten Fasern. Das Material basiert auf erneuerbaren Rohstoffen, ist zu 100 % recycelbar und biologisch abbaubar und lässt sich in bestehenden Papierrecyclingströmen einsetzen.

Für Hersteller bringt dies klare geschäftliche Vorteile:

- Zukunftssichere Investition – Verpackungen aus geformten Fasern erfüllen aktuelle und kommende Nachhaltigkeits- und Verpackungsvorschriften und helfen, ausgewählte Produkte aus Spritzgießpressen schrittweise zu ersetzen.

- Sichere Rohstoffversorgung – Zellstoff und Altpapier sind weltweit von mehreren Lieferanten verfügbar.

- Wettbewerbsfähige Gesamtbetriebskosten (TCO) – effizienter Materialeinsatz, hohe Automatisierung und kompakte, stapelbare Produkte halten Produktions- und Logistikkosten unter Kontrolle.

- Stärkere Nachhaltigkeitsgeschichte – deutlich geringere CO₂- und NOx-Emissionen im Vergleich zu vielen fossilen Materialien und herkömmlichen Kunststoffteilen.

Mit TRIDAS Technology Produktionslinien für geformte Fasern verwandeln Sie diese Marktnachfrage in einen profitablen industriellen Prozess – ohne vollständig von Kunststoff-Spritzguss abhängig zu sein.

HOCHGRADIG AUTOMATISIERTE LINIEN

SKALIERBARES, MODULARES SETUP

ERPROBTE

MEHRSCHICHT-ZUVERLÄSSIGKEIT

EUROPÄISCHE

KOMPONENTEN & SERVICE

WETTBEWERBSFÄHIGE

GESAMTBETRIEBSKOSTEN (TCO)

ENTWICKELT ALS ERSATZ

FÜR SPRITZGUSS

100 % RECYCLINGFÄHIG

& BIOLOGISCH ABBAUBAR

NIEDRIGE CO₂- UND NOx-EMISSIONEN

PASST ZUR KREISLAUFWIRTSCHAFT

ÜBER UNSERE PRODUKTIONSANLAGEN

TRIDAS Technology entwickelt und fertigt komplette Produktionslinien für geformte Faserverpackungen und Zellstoff-Thermoformung. Unsere Anlagen decken die gesamte Prozesskette ab:

- Zellstoffaufbereitung und Bestandsmanagement

- Form- / Thermoformbereich

- Trocknung, Heißpressen und Nachpressen

- Beschnitt und Fertigstellung

- Zentrales Steuersystem und Automatisierung

Jede Linie wird als modulare, voll integrierte Lösung geliefert, die an Ihr Produktsortiment, Ihre Kapazitätsanforderungen und die Gebäudestruktur angepasst werden kann. Wir integrieren energieeffiziente Trocknungssysteme, intelligente Steuerungen und Fernwartung, um eine hohe Gesamtanlageneffektivität (OEE), geringe Ausfallzeiten und gleichbleibende Qualität zu gewährleisten – egal, ob die Linien neben bestehenden Spritzgussmaschinen laufen oder als eigenständige faserbasierte Produktion betrieben werden.

Unsere Maschinen für geformte Fasern werden aus europäischen Komponenten mit vollständiger Dokumentation und Serviceunterstützung gebaut. Alle Teile, die mit Wasser oder Zellstoff in Kontakt kommen, bestehen aus Edelstahl für lange Lebensdauer und einfache Reinigung.

Abhängig von Wandstärke, Oberflächenqualität und Zielanwendung bieten wir drei Haupttechnologieplattformen an:

- Industrielle Zellstoff-Formanlagen (DRY PRESS) – für robuste Industrieverpackungen und technische Teile

- Papier-Thermoformlinien (HOT PRESS) – für hochpräzise Schalen mit Premiumoberfläche

- Produktion von Geschirr – für Pappteller und Becherdeckel, die aktuelle Kunststoffprodukte ersetzen.

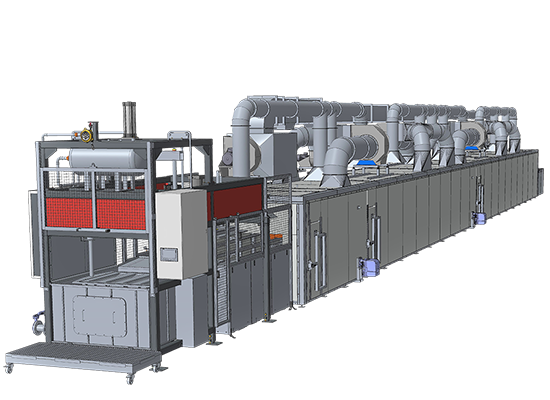

INDUSTRIELLE ZELLSTOFF-FORMANLAGE CL660 / CL1150

Die CL-Serie ist eine schwere industrielle Zellstoff-Formanlage für Schutzverpackungen aus geformten Fasern. Sie ist für Verarbeiter konzipiert, die eine zuverlässige, hochvolumige Produktion von Teilen für Möbel, Stahlkomponenten, Maschinenteile, Motoren, Elektronik und landwirtschaftliche Produkte benötigen – einschließlich Anwendungen, bei denen EPS, Schaumstoffmaterial oder Kunststoffteile aus einer Spritzgussmaschine durch Faserprodukte ersetzt werden.

Die Anlage verarbeitet hauptsächlich Altpapierqualitäten wie Karton, Zeitungen und Tissue, kann aber auch Zellstoff aus landwirtschaftlichen Reststoffen (z. B. Hopfen, Mais, Getreide) verarbeiten.

Im Formbereich wird fibrillierter und gereinigter Rohstoff-Zellstoff auf die Formen aufgesaugt. Die nassen Produkte werden auf ein Trocknungsband übertragen und anschließend auf Paletten gestapelt. Wo eine höhere Oberflächenqualität erforderlich ist, können die Produkte in einer zusätzlichen Station nachgepresst und beschnitten werden.

Die CL-Plattform bietet:

- Robustes mechanisches Design für Mehrschichtbetrieb

- Flexibles Werkzeug für verschiedene Produktgrößen und Geometrien

- Kosteneffiziente Produktion von geformten Faser-Industrieverpackungen, die EPS, thermoformbare Kunststoffe und Spritzgussteile ersetzen können

| Max. Abmessung des Erzeugnisses | 1200 x 1000 mm |

| Wandstärke | 1–7 mm |

| Produktionskapazität | bis 250 kg/h (bis 23 Mio. Stk./Jahr) |

| Stromverbrauch | 100–180 kWh |

| Erdgasverbrauch | 25–55 m3/h |

| Wasserverbrauch | 150–500 l/h |

| Minimale erforderliche Fläche | 750 m2 |

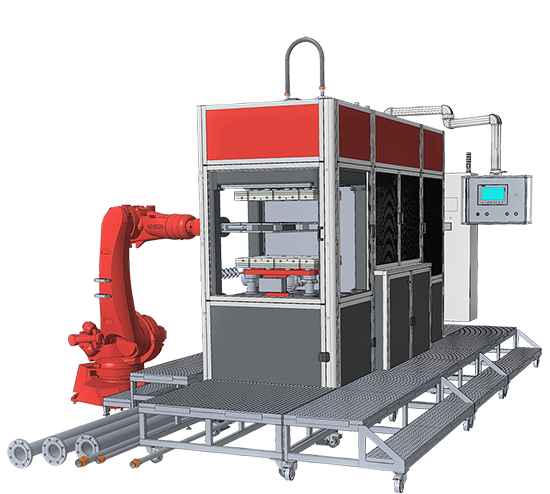

ZELLSTOFF-THERMOFORMLINIE KP750

Die KP750 ist eine Zellstoff-Thermoformlinie für hochpräzise geformte Faserschaalen und -komponenten. Sie ist ideal, wo dünne Wände, komplexe Formen und Premium-Oberflächenqualität erforderlich sind.

Die Linie verwendet veredelten Rohstoff auf Basis von Rein-Zellstoff, Testliner, Kraftliner oder Tissue. Der Rohstoff wird zunächst auf einer Form geformt und anschließend in kombinierte Trocknungs- und Heißpressformen überführt. Dieser Prozess liefert:

- glatte, staubfreie Oberflächen

- enge Maßtoleranzen

- präzise Details und saubere Kanten

Typische Anwendungen umfassen geformte Faserschaalen für Premium-Elektronik, Kosmetik, Automobilkomponenten und technische Teile – ein Segment, das auch mit klassischem Spritzguss-Kunststoff vertraut ist.

Die KP750 Thermoformlinie wird als vollständig integriertes System geliefert, einschließlich Zellstoffaufbereitung und 4 bis 12 KP750-Einheiten. Dieses modulare Konzept ermöglicht es, zunächst mit geringerer Kapazität zu starten und später zu erweitern oder von Anfang an eine vollständige Hochleistungsanlage zu installieren.

| Max. Abmessung des Erzeugnisses | 600 x 500 mm |

| Wandstärke | 0.4–1.5 mm |

| Mindestanzahl der Maschinen | 4 x KP750 |

| Höchstanzahl der Maschinen | 12 x KP750 |

| Produktionskapazität | 13 kg/h (bis 6 Mio. Stk./Jahr) |

| Maximale Produktionskapazität | bis 155 kg/h (bis 72 Mio. Stk./Jahr) |

| Stromverbrauch | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Wasserverbrauch | 130 l/h to 400 l/h |

| Minimale erforderliche Fläche | 300 m2 |

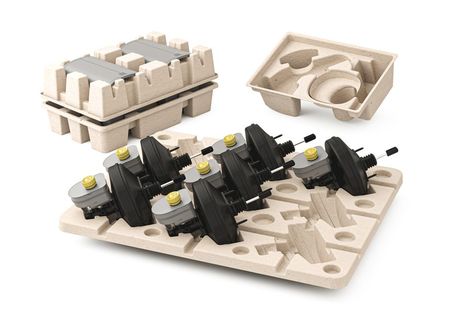

GESCHIRRPRODUKTIONSLINIE KP DUO930

Die KP DUO930 ist eine Hochgeschwindigkeits-Geschirrproduktionslinie für faserbasierte Teller und Papierbecherdeckel, die Kunststoffteile ersetzen, die typischerweise auf Spritzgussmaschinen hergestellt werden.

Die Linie arbeitet mit Frischfaser in Lebensmittelqualität, wie Bagasse, Bambus, Eukalyptus sowie Nadel- oder Laubholz-Zellstoff. Fibrillierter und veredelter Zellstoff wird auf der Form geformt, in Trocknungs- und Heißpressformen überführt und bei Bedarf zugeschnitten. Für Becherdeckel werden im letzten Schritt Trinklöcher gestanzt.

Die KP DUO930 Plattform bietet:

- hohe Leistung auf kompakter Fläche

- stabile Prozessbedingungen für gleichbleibende Qualität von Deckeln und Tellern

- integriertes Zuschneiden und Fertigstellen – verpackungsfertige Produkte direkt aus der Linie

Die komplette Geschirrproduktionslinie umfasst die Zellstoffaufbereitung und 4 bis 8 KP930 Thermoformeinheiten, wodurch sie sowohl für regionale Hersteller als auch für große internationale Konzerne geeignet ist, die Becherdeckel und Teller von Kunststoff auf faserbasiertes Geschirr umstellen möchten.

| Max. Abmessung des Erzeugnisses | 850 x 850 mm |

| Wandstärke | 0.4–1.0 mm |

| Mindestanzahl der Einheiten | 4 x KP930 |

| Höchstanzahl der Einheiten | 8 x KP930 |

| Produktionskapazität KP930 | 1 kg/h (bis 45 Mio. Stk./Jahr an Deckeln für Becher, oder 8,5 Mio. Stk./Jahr an Tellern) |

| Maximale Produktionskapazität | 168 kg/h (bis 360 Mio. Stk./Jahr an Deckeln für Becher, oder 68 Mio. Stk./Jahr an Tellern) |

| Stromverbrauch | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Wasserverbrauch | 210 l/h to 450 l/h |

| Minimale erforderliche Fläche | 500 m2 |

PATENTE – DECKEL

Seit 2013 hält TRIDAS europäische Geschmacksmuster für Papierdeckel für Heißgetränke (mit Trinköffnung) RCD 002254581-0001 und für Papierdeckel für Trinkhalme RCD 002254581-0002. Kunden, die unsere Produktionslinie und Werkzeuge für Papierbecherdeckel erwerben, erhalten eine Lizenz zur Herstellung dieser Deckel bis zur installierten Kapazität, wodurch eine zertifizierte faserbasierte Alternative zu herkömmlichen Kunststoffdeckeln angeboten wird.

KONTAKTE